Produção de fio 0,005-0,5mm

Arame de níquel, arame de níquel-cromo, arame de cobre, arame de ouro, arame de prata, arame de estanho, arame de platina, arame de paládio, arame de latão, arame de bronze

O método pode ser usado para a produção de fio de metal. O método inclui a formação de uma folha de metal, o corte da folha especificada para formar pelo menos um fio central e um perfil do fio condutor especificado para dar a ele a configuração necessária e as dimensões da seção transversal. O método é particularmente adequado para a produção de fio de cobre, em particular um fio de cobre com um diâmetro pequeno (por exemplo, aproximadamente 0,005-0,5 mm), é conseguido simplificando o método e reduzindo custos. 19 cristais Cp f, 20 il.

Esta invenção se refere a um método de fabricação de um fio. Mais especificamente, esta invenção refere-se a um método de fazer o fio através das fases de formação da folha de metal, depois cortar a folha em um ou mais fios e criar perfis vivos para dar ao fio a forma e o tamanho da seção transversal desejados. Esta invenção é particularmente adequada para a produção de fio de cobre.

Antecedentes do procedimento

O método usual de fabricação de fios de cobre envolve as seguintes etapas. As espadas eletrolíticas rolam para obter a configuração da haste. A haste é então trabalhada a frio através da matriz de tração, que reduz sucessivamente o diâmetro e aumenta o comprimento do fio. Em um processo típico de fabricação, as hastes de fabricação derramam cobre eletrolítico derretido na haste, tendo uma seção transversal trapezoidal substancialmente, bordas arredondadas e uma área de seção transversal de cerca de 45,16 cm2; este bloco está em fase preliminar para alinhar os cantos, após o qual é passado através dos suportes 12 de um laminador, publicado sob a forma de um fio de cobre com um diâmetro de 7,94 mm, depois o diâmetro do fio de cobre para o tamanho desejado do fio reduzida passando a haste através de uma matriz de desenho redondo padrão. Normalmente, eles reduzem o diâmetro que ocorre em máquinas sucessivas com o estágio final de recozimento e, em alguns casos, são executados com estágios intermediários de recozimento para reduzir o fio processado.

O método usual para a produção de fios de cobre requer uma quantidade considerável de energia e custos mais altos de mão de obra e material. A operação de fusão, fundição e laminação a quente é exposta ao produto de oxidação e o potencial são os rolos de rolos, que podem causar problemas ao trefilar fios, principalmente na forma de quebras de fios.

Devido às vantagens do método de acordo com a invenção, o fio de metal é simplificado em comparação com a técnica anterior e produzido mais barato. Em uma modalidade variante da invenção, no processo de acordo com a invenção, cobre granulado, óxido de cobre ou cobre reciclado são usados como matérias-primas, esse processo não requer o uso dos estágios da técnica anterior, compreendendo uma primeira produção de cátodos de cobre, seguida por fusão, fundição e cátodos de laminação a quente para criar uma reserva de barras de cobre.

Uma breve descrição do procedimento

Esta invenção se refere a um método para fazer um fio de metal que compreende: (a) formar uma folha de metal; (B) cortar a folha para formar pelo menos um fio central; e (C) perfis de fios de arame para produzir arame com o tamanho e seção de configuração necessários. Esta invenção é particularmente adequada para a produção de fio de cobre, em particular fio de cobre com um diâmetro muito pequeno ou extremamente pequeno, por exemplo, o> Nos desenhos anexos as mesmas partes e símbolos são identificados pelos mesmos números.

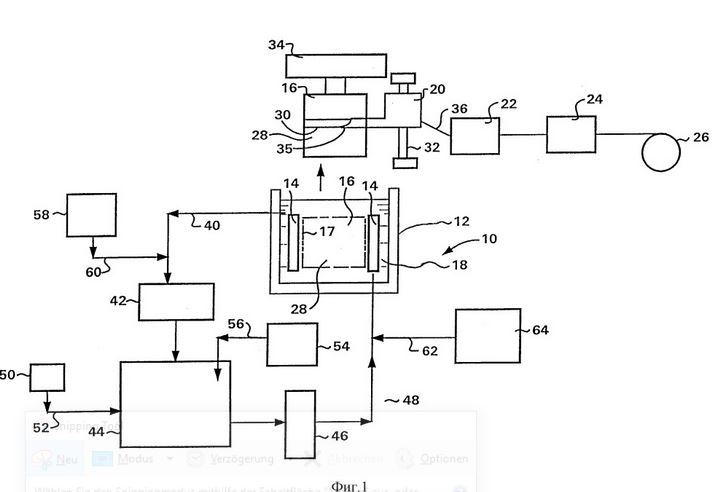

A Figura 1 é um fluxograma que ilustra uma modalidade alternativa da invenção, na qual o cobre é depositado na forma de uma proteção galvânica no cátodo disposto verticalmente, forma uma folha de cobre e, em seguida, corta a folha e na forma de fios de cobre. o cátodo é removido, após o que o fio de cobre é perfilado para dar a um fio de cobre a forma e a dimensão necessárias da seção transversal;

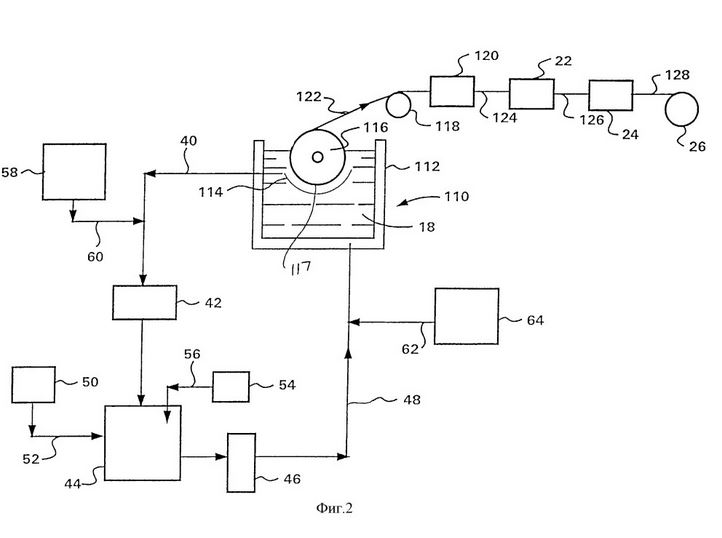

A FIG. 2 ilustra um fluxo de processo que ilustra outra modalidade da invenção, na qual o cobre é depositado na forma de proteção galvânica no cátodo disposto horizontalmente para formar uma folha de cobre que é removida do cátodo para formar um ou mais. O fio de cobre é cortado, após o que os fios do fio de cobre são perfilados para produzir a forma e a dimensão necessárias da seção transversal do fio de cobre;

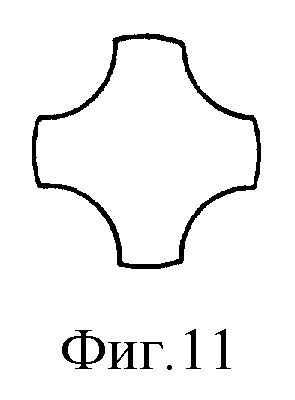

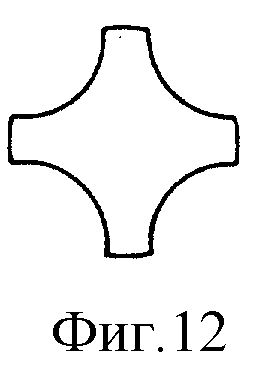

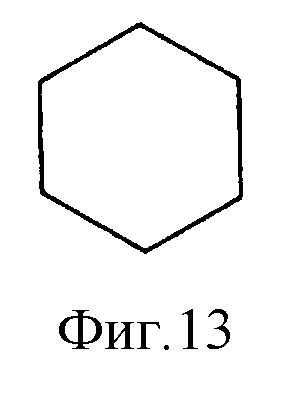

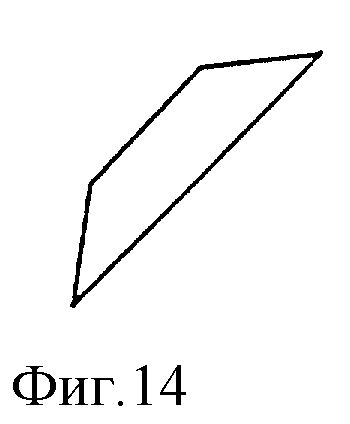

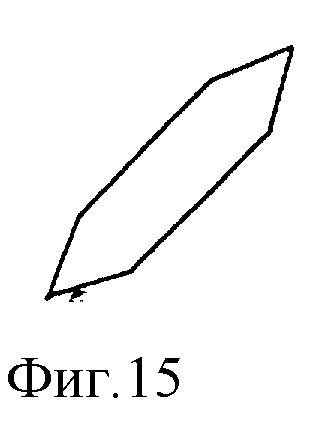

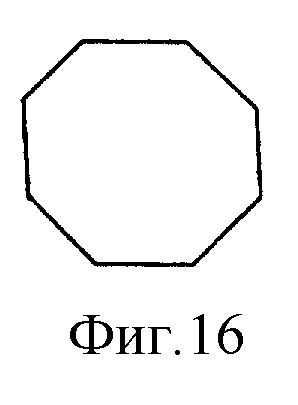

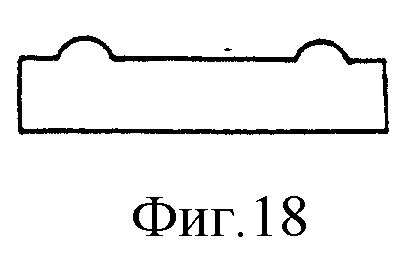

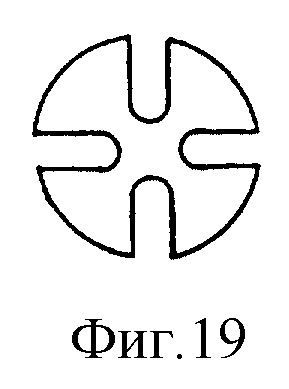

A Fig. 3-20 mostra a forma das seções transversais do fio feitas de acordo com a invenção.

Descrição das modalidades preferidas do processo

Fio produzido pelo método após sobrecaliente em folha. Exemplos de tais metais são cobre, ouro, prata, estanho, cromo, zinco, níquel, platina, paládio, ferro, alumínio, aço, chumbo, latão, bronze e ligas desses metais. Exemplos de tais ligas são ligas de cobre com zinco, cobre e prata, cobre com estanho e zinco, cobre e fósforo, cromo-molibdênio, níquel-cromo, níquel-fósforo, etc., cobre e ligas de cobre são particularmente preferidos.

A folha de metal é fabricada por uma ou duas técnicas. Folha de metal forjada ou laminada que reduz mecanicamente a espessura das tiras ou barras de metal durante o processo, como a laminação. O filme revestido é produzido por deposição eletrolítica de metal no tambor do cátodo e subsequente desprendimento da fita revestida do cátodo.

A folha de metal tipicamente tem uma espessura nominal na faixa de cerca de 0,005 mm a 0,5 mm, e em uma modalidade variante da invenção de cerca de 0,10 mm a 0,36 mm, a espessura da folha de cobre é algumas vezes expressa em termos de peso. Peso da folha de acordo com a presente invenção, os valores do peso ou da espessura estão aproximadamente dentro de fid> 2: folha de cobre, que é o revestimento galvânico, é particularmente preferida.

Numa modalidade variante da invenção, a folha de cobre galvânica passa para o poço de forma galvânica, que é equipado com um cátodo e um ânodo. O cátodo pode ser instalado vertical ou horizontalmente e tem a forma de um núcleo cilíndrico. O ânodo está próximo ao cátodo e tem uma configuração curva; repita a configuração do cátodo para criar um espaço uniforme entre o ânodo e o cátodo. A distância entre o cátodo e o ânodo é geralmente de cerca de 0,3 a 2 cm. Em uma variante da invenção, o ânodo insolúvel é feito de chumbo, uma liga de chumbo ou titânio revestida com um metal do grupo da platina (como Pt, Pd, Ir, EN) ou seus Os óxidos são revestidos. O cátodo possui uma superfície lisa para receber o cobre eletrodepositado e a superfície, em uma modalidade variante da invenção, é feita de aço inoxidável, aço inoxidável, cromo ou titânio.

Em uma variante da modalidade da invenção, a cobertura galvânica da folha de cobre é formada em um cátodo cilíndrico rotativo montado horizontalmente e, em seguida, o fio de cobre vivo é retirado e, em seguida, os fios de fio de cobre são perfilados para obter a forma e o tamanho da seção desejada.

Numa variante da invenção, a folha de cobre eletrodepositada é depositada em um cátodo montado verticalmente e forma uma fina capa cilíndrica de cobre em torno do cátodo. Essa bainha de cobre cilíndrica é cortada para formar um fio fino de fio de cobre que se separa do cátodo e é perfilado para obter a forma e o tamanho da seção desejados.

Numa variante da modalidade da invenção, a solução do eletrólito de cobre flui entre o ânodo e o cátodo, e uma corrente elétrica é aplicada para aplicar uma tensão efetiva entre o ânodo e o cátodo para a deposição de cobre no cátodo. A corrente elétrica pode ser CC ou CA com um deslocamento CC. A taxa de fluxo do eletrólito através do espaço entre o ânodo e o cátodo está geralmente na faixa de cerca de 0,2 a 5 m / s, e em uma modalidade variante da invenção de cerca de 1 a 3 m / s. A solução de eletrólito tem uma concentração de ácido sulfúrico puro, geralmente, por exemplo, na faixa de 70 a 1 banheira de iwantlatina, em geral, está aproximadamente na faixa de 25 a 100oC, e em uma modalidade variante da invenção de cerca de 40 a 70oC. A concentração de íons de cobre varia geralmente de cerca de 40 a 150 g / L e em uma modalidade variante da invenção de cerca de 70 a 130 g / L e em uma modalidade variante da invenção de cerca de 90 a 110 g / L. A concentração de íons no cloreto líquido é geralmente de cerca de 330 ppm, e em uma modalidade variante da invenção a cerca de 150 ppm, e em uma modalidade variante da invenção a cerca de 100 ppm. Em uma modalidade variante da invenção, a concentração de íons cloreto puro de cerca de 20 ppm, e em uma modalidade variante da invenção, até cerca de 10 ppm, e em uma modalidade variante da invenção, até cerca de 5 ppm, e em uma modalidade variante da invenção, até cerca de 2 ppm, e em uma modalidade variante da invenção, a cerca de partículas 1 por milhão. Em uma modalidade variante da invenção, a concentração de íons de cloreto puro é menor que cerca de 0,5 ppm ou menor que cerca de 0,2 ppm ou menor que cerca de 0,1 ppm ou menor que cerca de 0,1 ppm ou menor que cerca de 20 ppm e em sucata não superior a 10 g / L, e tipicamente não superior a densidade de corrente de cerca de 538 g / l geralmente cerca de 32280 a cerca de 2 a / m4304 em uma modalidade variante da invenção de cerca de 19368 a 2 a / mXNUMX.

Em uma modalidade variante da invenção, o cobre é liberado na eletrodeposição usando um cátodo instalado verticalmente girando a uma velocidade periférica de até cerca de 400 m / s, e em uma modalidade variante da invenção de cerca de 10 a 175 m / s, e em uma modalidade variante da invenção de cerca de 50 a 75 m / s, e em uma modalidade variante da invenção de cerca de 60 a 70 m / s. Em uma modalidade variante da invenção, o fluxo ascendente da solução de eletrólito entre o ânodo e o cátodo montados verticalmente está a uma taxa na faixa de cerca de 0,1 a 10 m / s e em uma modalidade variante da invenção sobre 1 a 4 m / s e em uma modalidade variante da invenção sobre 2 a 3 m / seg.

Na deposição eletrolítica de cobre, a solução eletrolítica pode conter opcionalmente um ou mais materiais contendo enxofre ativo. O termo "ciência dos materiais contendo enxofre ativo, que está conectado ao átomo de carbono junto com um ou mais átomos de nitrogênio, também diretamente ao átomo de carbono. Neste grupo de compostos, a ligação dupla pode estar presente em alguns casos ou alternar entre um átomo de enxofre ou um nitrogênio e um átomo de carbono. A tiocarbamida é uma substância adequada que contém enxofre ativo. Tiocarbamida adequada, com uma relação nuclear ou isotiocianato S = C = N-. Também adequado para tiosinamina (aliteração) e tiosemicarbazida. As substâncias que contêm enxofre ativo devem ser solúveis na solução eletrolítica e compatíveis com outros componentes. A concentração das substâncias contendo enxofre ativo na solução de eletrólito durante a deposição eletrolítica em uma modalidade variante da invenção é de preferência cerca de 20 ppm e em uma faixa de cerca de 0,1 a 15 ppm.

A solução de eletrólito de cobre também pode opcionalmente conter uma ou mais gelatinas. Gelatina são misturas heterogêneas de proteínas solúveis em água do colágeno. A gelatina preferida é a cola Kostany, por ser relativamente barata, comercialmente disponível e fácil de manusear. A concentração de gelatina na solução eletrolítica está geralmente em uma modalidade variante da invenção na faixa de cerca de 0,2 a 10 partes por milhão.

A solução de eletrólito de cobre pode opcionalmente também conter outros aditivos conhecidos na técnica para controlar as propriedades do filme revestido eletroliticamente. Exemplos são sacarina, cafeína, melaço, goma de guar, goma arábica, polialquileno glicóis (por exemplo, polietilenoglicol, polipropileno glicol, poliisopropileno, etc.), ditiotreitol, aminoácidos (por exemplo, prolina, hidroxiprolina, cistina, etc.), acrilamida, sulfopropil cloridrato de cloridrato de benzeno, tetraetileno glicol, benzeno, cloridrato de etileno glicol, benzeno, cloridrato de etileno, tetraetileno glicol, benzeno, cloridrato de cloridrato de etileno, benzeno, cloridrato de benzeno, cloridrato de etileno , Óxido de alquileno (por exemplo, óxido de etileno, óxido de propileno, etc.), sulfoalquilação, tiocarbanilida, ácido selênico ou uma mistura de dois ou mais desses componentes. Numa concretização do invento, estes aditivos são utilizados em concentrações de até cerca de partes 20 por mil e numa concretização do invento até cerca de partes 10 por mil.

Numa variante que representa a invenção, a solução de eletrólito de cobre não contém aditivos orgânicos.

Na deposição eletrolítica de cobre, é preferível manter a razão entre a densidade de corrente aplicada (I) e a densidade de corrente, Granello, no nível do 0,3. Ou seja, eu / ela deve preferencialmente ter cerca de 0,4 ou menos, e em uma variação, a modalidade da invenção é de cerca de 0,3 ou menos. A densidade de corrente aplicada (I) representa o número de amperes aplicados por unidade de área do eletrodo. A densidade de corrente é limitada pela difusão (IL), que é a densidade máxima que pode ser a deposição de cobre. A taxa máxima de deposição é limitada pela taxa na qual os íons de cobre podem se difundir na superfície do cátodo e substituir os íons previamente depositados. Isso pode ser calculado usando a seguinte equação

Os símbolos usados nesta equação e seus valores são descritos abaixo:

caracteres

I A densidade de corrente A / cm2

IL A densidade de corrente é limitada pela difusão - A / cm2

n é sinônimo de carga - equivalente / mol

Constante de F Faraday - 96487 ASEK / equivalente

C A concentração de volume de íons de cobre - moles / cm3

D coeficiente de difusão cm2 / s

A espessura da camada limite concentrada - cm

t é o número de transferência de cobre - valor infinitesimal

A espessura da camada limite é uma função da viscosidade, do coeficiente de difusão e da velocidade das OSCs para a deposição da folha de cobre:

O parâmetro - valor de

I (A / cm2) - 1,0

n (igual a / mol) - 2

D (cm2 / s) - 3.510-5

C (mol / cm3), Cu + 2 (CuS04) - 1,4910-3

Temperatura (C) - 60

Ácido sulfúrico puro (g / l) - 90

Viscosidade cinemática (cm2 / s) - 0,0159

Taxa de fluxo (cm / s) - 200

Em uma modalidade variante da invenção, um cátodo rotativo é aplicado e uma folha de cobre é retirada do cátodo enquanto ele gira. O filme é cortado com uma ou mais etapas de corte para formar muitas tiras vivas ou de cobre com seção transversal aproximadamente retangular. Numa variante, a modalidade da invenção utiliza dois estágios consecutivos de corte. Em uma modalidade da invenção, o filme tem uma espessura na faixa de cerca de 0,025 a 1,27 mm ou de cerca de 0,102 a 0,254 mm. O filme é cortado em fios com uma largura de cerca de 6,35 a 25,4 mm ou de cerca de 7,62 a 17,78 mm ou cerca de 12,7 mm. Esses fios são então cortados em uma largura que é 1 a 3 vezes a espessura do filme e, em uma modalidade variante da invenção, a razão largura / espessura é de cerca de 1,5: 1 a 2: 1. Em uma seção Varetsa antes de fotografar, que tinha cerca de 0,2 x 0,3 mm, rolou ou esticou para obter fios com a configuração necessária e os tamanhos das seções transversais.

Em uma modalidade variante da invenção, a deposição eletrolítica de cobre em um cátodo rotativo está na forma de um núcleo cilíndrico até que a espessura do cobre no cátodo atinja cerca de 0,127 a 1,27 mm ou cerca de 0,254 a 0,763 mm ou cerca de 0,508 mm. A talhadeira é usada para cortar cobre em um fio de cobre fino, que é retirado do cátodo. A talhadeira se move ao longo do comprimento do cátodo durante a rotação do cátodo. Talhadeira, de preferência o cobre corta a uma profundidade que não atinge a superfície do cátodo em torno de 0,025 mm. A largura dos fios de cobre cortados, em uma variante da invenção, é de cerca de 0,127 mm a 1,27 mm ou de 0,25 a 0,762 mm. ou cerca de 0.5 mm Em uma modalidade variante da invenção, o condutor de cobre tem uma seção transversal quadrada ou substancialmente quadrada, que corresponde aproximadamente a 0,127 x 0,127 mm a 1,27 x 1,27 mm ou priblizhetsa, para fornecer as configurações e tamanhos necessários.

Em geral, um fio de metal fabricado de acordo com a invenção pode ter qualquer configuração e dimensão da seção transversal. Isso inclui a configuração da seção transversal mostrada na Fig. 3-20. Eles incluem seção transversal circular (Fig. 3), quadrada (Fig. 5 e 7), retangular (Fig. 4), plana (Fig. 8), plana com nervuras (Fig. 18), a configuração na forma de uma pista de corrida (Fig. 6), poligonal (Fig. 13-16), direção (Fig. 9, 11, 12 e 19), em forma de estrela (Fig. 10), semicircular (Fig. 17), oval (Fig. 20), etc. As arestas destas seções podem ser apontadas (por exemplo, como na Fig. 4, 5, 13-16) ou arredondadas (por exemplo, como na Fig. 6-9, 11 e 12). Esse tipo de fio pode ser fabricado com uma ou uma série de cabeças de perfil Turk (turcos) usadas para obter as configurações e tamanhos necessários. Eles podem ter diâmetros de seções ou tamanhos variando de cerca de 0,005 mm a 0,5 mm e em uma modalidade variante da invenção de cerca de 0,025 a 0,25 mm e em uma modalidade variante da invenção de cerca de 0,025 a 0,127 mm.

Em uma modalidade variante da invenção, os fios de metal são enrolados com uma ou mais cabeças de perfilamento, Türk, quando o Robotnik rola. Em uma variante que representa a invenção, esses rolos têm ranhuras que fornecem configurações (por exemplo, retangulares, quadradas, etc.) com bordas arredondadas. Pode ser usado com uma cabeça de rolamento turbo com acionamento elétrico. A velocidade de rolamento das cabeças de rolamento Turk pode ser de cerca de 0,5 a 25,4 m / s, e em uma modalidade variante da invenção sobre 1,52 m / s, e em uma modalidade variante da invenção sobre 3,05 m / s.

Numa modalidade variante da invenção, o fio condutor passa sucessivamente através de três cabeças principais Turk, a fim de transformar um fio com uma seção transversal retangular em um fio com uma seção transversal quadrada. 0,127 x 0,254 mm No segundo cilindro, os fios com seções de conversão 0,132 x 0,244 mm na seção transversal 0,132 x 0,244 mm No terceiro cilindro, os fios com seções de conversão 0,137 x 0,178 mm na seção transversal Rolo 0,137 x 0,178 mm.

Numa forma de realização variante da invenção, as veias passam sucessivamente através de duas cabeças rotativas Turk. Na primeira veia da cabeça, as veias são roladas com a seção de conversão x 0,203 0,254 mm x 0,229 mm.

O fio condutor pode ser limpo por polimento químico, mecânico ou eletrolítico conhecido. Numa variante da invenção, os fios de fio de cobre cortados a partir de folhas de cobre ou absorvidos por corte longitudinal e remoção do cátodo são limpos quimicamente, eletroliticamente ou mecanicamente antes de serem introduzidos na cabeça rotativa Turk para obter perfis adicionais. A limpeza química pode ser realizada passando o fio através de um banho de ácido ou banho para condicionamento com ácido nítrico ou ácido sulfúrico quente (por exemplo, a uma temperatura de cerca de 25 a 70oC). O eletropolimento pode ser realizado com eletricidade e ácido sulfúrico. A limpeza mecânica pode ser feita com escovas, etc., para remover rebarbas e irregularidades semelhantes da superfície do fio. Em uma modalidade variante da invenção, o fio é limpo com uma solução de hidróxido de sódio, lavado, acionado, gravado com ácido sulfúrico quente (por exemplo, a temperaturas próximas a 35oC), polido eletroliticamente por meio do fio Sescoi, que é produzido de acordo com a invenção, com um comprimento relativamente curto (Por exemplo, de cerca de 152,5 m a 1525 m, e em uma modalidade variante da invenção, de 305 m a 915 m, e em uma modalidade variante da invenção, a respeito de 610 m), e esses fios de arame são por técnicas conhecidas (por exemplo, soldagem a topo) semelhante à maneira como os núcleos dos fios para produzir um fio energizado com um comprimento relativamente grande (por exemplo, maior que cerca de 30500 m, ou maior que cerca de 61000 m, ou maior que cerca de 1000000 m ou mais) soldados juntos.

Numa modalidade variante da invenção, o fio condutor produzido de acordo com a invenção se estende através da matriz para obter uma seção transversal circular. A matriz pode ser configurada como uma passagem que leva a uma seção transversal redonda (por exemplo, quadrado, oval, retangular, etc.) onde os candidatos que vivem no fio entram em contato com a matriz passando o cone ao longo dos pontos no plano e saindo Arraste a matriz ao longo dos pontos no nível. O canto interno, em uma modalidade variante da invenção, é sobre a porta 8, 12, 16, 24, que se refere aos fios arrumados e soldados (como descrito acima). Em uma modalidade variante da invenção, um fio com uma seção transversal quadrada de 0,142 x 0,142 mm que se estende através da matriz em uma única passagem viveu em torno de um fio com uma seção transversal redonda e um diâmetro de seção transversal de 0,142 mm (fio N 35 para AWG AWG )

O fio de metal expandido, em particular o fio de cobre produzido de acordo com a invenção, em uma modalidade variante da invenção tem uma seção transversal circular e um diâmetro na faixa de cerca de 0,005 a 0,5 mm, e em uma modalidade variante da invenção sobre 0,0254 a 0,254 mm, e em uma modalidade variante invenção de 0,0254 a 0,127 mm.

Numa variante da modalidade da invenção, o fio de metal é revestido com uma ou mais das seguintes coberturas:

(1) chumbo ou liga de chumbo (80% Pb, 20% Sn) B189 (Sociedade Americana Padrão de Ensaios e Materiais (ASTM));

(2) níquel B355 (ASTM);

(3) Prata B298 (ASTM),

(4) Estanho B33 (ASTM).

Esses revestimentos são aplicados: (a) capacidade de preservação de fios de solda destinados a circuitos elétricos, (b) fornecendo uma barreira entre o metal e os materiais isolantes, como o isolamento Ku com fio para fazer uma conexão elétrica, ou ( c) impedir a oxidação do metal quando usado em ambientes de alta temperatura.

O revestimento mais comum de uma liga de estanho e chumbo e o revestimento de estanho puro; Níquel e prata são usados em versões especiais e de alta temperatura do fio.

O fio de metal pode ser revestido por imersão a quente em um banho de metal fundido, por revestimento ou revestimento. Numa variante, a modalidade da invenção utiliza um processo contínuo; permite aplicar o revestimento imediatamente após puxar o fio.

O fio trançado pode ser fabricado torcendo ou trançando o fio trançado em um fio flexível. Diferentes graus de flexibilidade para uma determinada carga permitida podem ser alcançados variando o número, tamanho e localização dos condutores individuais. O fio sólido, de vida coaxial, o arnês e a viga duram, levam a um maior grau de flexibilidade; Comparado às últimas três categorias, um número maior de fios mais sutis pode fornecer maior flexibilidade.

Os fios e cabos trançados podem ser feitos com equipamentos conhecidos como "puccinelli ou máquinas de torção". O puckaway normal, que antes era usado para o enrolador Slyvania x, está localizado próximo ao dispositivo e é usado nas alavancas que giram em torno de um rolo de enrolamento para rolar. A velocidade de rotação da alavanca em relação à velocidade do enrolamento regula o comprimento da inclinação do transportador. Para a fabricação de cabos pequenos, portáteis e flexíveis, os núcleos individuais normalmente têm um diâmetro de 0,254 mm (N 30 AWG) a 0,044 mm (N 44 AWG), e cada cabo pode ser usado até 30000 vezes.

Pode ser usado com espreitadores de tubos com enrolador excelente até 18 instalado dentro da unidade. O fio é alimentado de cada um dos rolos enquanto permanece no plano horizontal, passa pelo tambor tubular e gira em conjunto com os outros condutores do fio devido ao movimento de rotação do tambor. Para envolver a extremidade da veia, ela passa por uma matriz convergente para criar a configuração final da viga. O feixe final é enrolado em um carretel, que também está localizado no dispositivo.

Numa variante da modalidade da invenção, o fio é fornecido com um isolamento ou revestimento. Podem ser usados três tipos de materiais de isolamento ou revestimento. Estes materiais poliméricos, laca, esmalte e papel de óleo.

Na borracha de propriedade de arquivo (EPR), borracha de silicone, politetrafluoretileno (PTFE) e etileno propileno fluorado (FEP). As tampas de poliamida são usadas quando o principal problema é a segurança contra incêndio, a fiação elétrica dos automóveis de passageiros. Pode ser feito de borracha natural. Borrachas sintéticas podem ser usadas se elas precisam ser suportadas por uma boa flexibilidade, como cabos de soldagem e mineração.

Adequado para muitos tipos de PVC. Eles contêm vários materiais refratários. O PVC possui boa resistência dielétrica e flexibilidade e é particularmente adequado, pois é um dos materiais de isolamento e trança convencionais mais econômicos. É usado principalmente no campo da comunicação, com os cabos de controle na fiação do edifício e os cabos de energia de baixa tensão. O isolamento do PVC é tipicamente escolhido em aplicações que exigem operação a longo prazo em baixas temperaturas até 75oC.

Devido à sua constante dielétrica baixa e estável, o polietileno só pode ser usado se você precisar das melhores propriedades elétricas. É resistente à abrasão e solventes. É usado principalmente para conectar a fiação na área de comunicação e o DL é seguro e depois vulcanizado, oferecendo melhor resistência ao calor, melhores propriedades mecânicas, maior durabilidade e suscetibilidade a trincas sob a influência de tensões externas. Uma escolha especial de construção pode garantir a resistência ao fogo do polietileno com reticulações. O máximo normal, que atua por um longo período, é uma temperatura operacional de cerca de 90oC.

PTFE e FEP são usados para isolar bicos de cabos elétricos, cabeamento de equipamentos eletrônicos e cabos de controle especiais, resistência a altas temperaturas, resistência a solventes e alta confiabilidade. Esses cabos elétricos podem ser operados em temperaturas de até cerca de 250oC.

Estes compostos poliméricos podem ser aplicados por extrusão no fio. As extrusoras são dispositivos que convertem os pellets ou pós de polímeros termoplásticos em um revestimento contínuo. O composto isolante é carregado em uma tremonha que o direciona para uma longa câmara de aquecimento. O parafuso de rotação contínua move os pellets para uma zona quente, onde o polímero derrete e se torna líquido. No final da câmera, a massa derretida é movida através de uma pequena matriz no topo do extrusor, é resfriada a água e enrolada. O fio isolado EPR e VPE passa de preferência através da câmara de cura para resfriamento e reticulação completa.

O fio revestido por filme, geralmente fino, enrolado, geralmente contém fio de cobre revestido com uma película de tinta fina e flexível. Esse fio de cobre isolado é usado para fabricar bobinas magnéticas em equipamentos elétricos e deve suportar alta tensão de ruptura. A faixa de temperatura é de aproximadamente 105 a 220oC, dependendo da composição da tinta. Laca adequada à base de polivinil acetal, poliésteres complexos e resinas epóxi.

O equipamento de revestimento de esmalte é projetado para o isolamento simultâneo de grandes quantidades de fio energizado. Em uma variante da invenção, os fios de arame são passados através do aplicador de laca, que reveste o arame com laca líquida e controla a espessura do revestimento. Em seguida, o fio passa por uma série de fornos para endurecer o revestimento e, por fim, obrabotochka pula o fio através do aparelho várias vezes. Também tipo adequado de revestimento em pó. Eles tornam supérflua a extração de solventes típicos da vulcanização de vernizes convencionais e, assim, facilitam o atendimento do fabricante às normas de proteção ao consumidor, saúde (OSHA) e normas da EPA. Pulverização eletrostática, camadas fluidizadas e ferramentas semelhantes podem ser usadas para aplicar o pó de tais camadas.

Agora, com links para as opções ilustradas da modalidade da invenção, e mais particularmente na Figura 1, é descrito um método para fabricar um fio de cobre, no qual o cobre é depositado por cátodo eletrolítico, formando uma concha cilíndrica fina de cobre ao redor do cátodo ; essa bainha de cobre cilíndrica é entalhada para formar um fio fino de fio de cobre que se afasta do cátodo e é perfilado para receber o fio da configuração e dimensões necessárias da seção transversal (por exemplo, uma haste redonda) Seção transversal com um diâmetro de cerca de 0,005 a 0,5 mm). O aparelho utilizado para executar este método inclui a câmara de eletrólito 10 inclui um tanque 12, um UTorólito vertical 18. Também estão incluídos o cortador 20, o cilindro mestre 22 Turk, a matriz 24 e a bobina 26. O cátodo pontilhado 16 é imerso no eletrólito 18 no tanque 12; também é retirado do contêiner 12 e ao longo do eixo longitudinal da ferramenta de corte 20. Quando o cátodo 16 está no tanque 12, o ânodo 14 e o cátodo 16 são montados coaxialmente, e o cátodo 16 fica dentro do ânodo 14. O cátodo 16 é girado a uma velocidade periférica de até 400 m / s, e em uma modalidade variante da invenção de cerca de 10 a 175 m / s, e em uma modalidade variante da invenção de cerca de 50 a 75 m / s, e em uma modalidade variante da invenção de cerca de 60 a 70 m / s. A solução eletrolítica 18 flui para cima entre o cátodo 16 e o ânodo 14 a uma velocidade de aproximadamente 0,1 a 10 m / s, e em uma variante a modalidade da invenção é de aproximadamente 1 a 4 m / s, e em uma variante a modalidade da FIG Invenção sobre 2 a 3 m / seg.

A voltagem aplicada entre o ânodo 14 e o cátodo 16 para a deposição eletrolítica de cobre no cátodo. Em uma modalidade da invenção, a corrente aplicada é uma corrente constante e, em uma modalidade da invenção, é uma corrente alternada com um desvio DC. No cobre metálico, o 28 de cobre é depositado na forma de uma concha cilíndrica em torno da superfície 17 do cátodo 16. A deposição eletrolítica de cobre no cátodo 16 continua até que a espessura do revestimento 28 do cobre não atinja o nível necessário, por exemplo, de cerca de 0,127 a 1,27 mm, então a deposição eletrolítica é encerrada. O cátodo 16 é removido do recipiente 12. A jaqueta de cobre 28 pode ser lavada e seca. O cortador longitudinal 20 se move ao longo do parafuso 32, a rotação do cátodo 16 em torno de seu eixo central por meio do elemento de suporte e acionamento 34. As lâminas rotativas 35 cortam a caixa de cobre 28 a uma profundidade de cerca de 0,0254 mm da superfície do cátodo 17 16. O fio vibrante 36 de seção transversal retangular descascado do cátodo 16 é conduzido através da cabeça principal 22 Turk, onde é enrolado para converter a configuração da seção transversal do fio em configuração quadrada. Depois disso, o fio é puxado através da matriz 24, na qual a configuração da seção transversal é transformada em uma seção transversal circular. Em seguida, o fio é enrolado na bobina 26.

O processo de deposição reduz o conteúdo de íons de cobre e aditivos orgânicos na solução eletrolítica 18. Esses componentes estão sendo constantemente complementados. A solução eletrolítica 18 é retirada da capacidade de armazenamento 12 para a linha 48. O ácido sulfúrico do tanque 50 é fornecido na devulcanização 44 pela linha 52. O cobre do tanque 54 é alimentado na devulcanização 44 por meio do canal 56. Numa variante da invenção, o cobre é introduzido na devulcanização 44 na forma de cobre granulado, fio de cobre defeituoso, óxido de cobre ou sucata de cobre. Na devulcanização, o cobre 44 é dissolvido com ácido sulfúrico e ar e forma uma solução contendo íons de cobre. Os suplementos orgânicos são introduzidos na solução de recirculação na linha 40 do tanque 58 até a linha 60. Numa variante da invenção, a substância que contém o ingrediente ativo é adicionada à solução de recirculação preenchendo a linha 48 a 62 do tanque 64. A taxa de entrega de aditivos orgânicos está em uma modalidade variante da invenção sobre 14 mg / min / kA, em uma modalidade variante da invenção sobre 0,2 a 6 mg / min / kA e em uma modalidade variante da invenção sobre 1,5 a 2,5 mg / min / kA. Numa variante que representa a invenção, os aditivos orgânicos não são adicionados.

Uma variante da invenção mostrada na figura 2 é idêntica à variante mostrada na figura 1, com a exceção de que o banho eletrolítico 10, como mostrado na figura 1, é substituído por um ânodo dobrado 114; o cátodo cilíndrico montado verticalmente 16 é substituído por um cátodo cilíndrico montado horizontalmente 116; e uma talhadeira 20, o parafuso 32 e o elemento de suporte e acionamento 34 por um rolo 118 e a talhadeira 120 são substituídos.

No banho de eletrólise, a voltagem 110 é aplicada entre o ânodo 114 e o cátodo 116, para garantir uma deposição eletrolítica de cobre no cátodo. Em uma variante, corrente constante e, em uma variante da invenção, uma corrente alternada com deslocamento CC é usada. Elétrons ligados a íons de cobre na solução eletrolítica 18 na superfície periférica 117 do cátodo 116, em que o cobre metálico é depositado na forma de uma camada de folha de cobre na superfície 117. O cátodo 116 é girado em torno de seu eixo e uma camada de filme é removida da superfície 117 do cátodo na forma de uma crista contínua 122. O eletrólito é circulado como descrito acima para a modalidade variante da invenção mostrada na Fig. 1 e recarregado.

A folha de cobre 122 se afasta do cátodo 116 e passa sobre o rolo 118 e por um dispositivo de corte longitudinal 120, onde é cortada em muitos fios de cobre 124 coesos com superfície de papel, a folha de cobre 122 é fornecida na talhadeira 120 durante um processo contínuo. Numa variante da invenção, a folha de cobre é retirada do cátodo 116, armazenada na forma de um rolo e posteriormente operada no dispositivo de corte. O condutor retangular 124 é guiado por um dispositivo de corte longitudinal 120 através da cabeça principal 22 Turk, onde é rolado para obter um 126 vivo com seção transversal quadrada. Os fios 126 são então puxados através da matriz 24 e aí convertidos em fio de cobre 128 com seções transversais redondas. O fio de cobre 128 é enrolado na bobina 26.

Para ilustrar a invenção, são apresentados os seguintes exemplos.

Exemplo 1

Folhas de cobre eletrolíticas pesando 0,18 g / cm2, preparadas no banho eletrolítico, utilizando uma solução eletrolítica com uma concentração de íons de cobre 50 g / le uma concentração de ácido sulfúrico de 80 g / L. A concentração de íons na solução pura de cloreto é zero e o eletrólito não é um aditivo orgânico. O filme é cortado, depois passado através da cabeça principal Turk e depois puxado através de uma matriz para formar um fio de cobre.

Exemplo 2

Cortadores de forodesin de cobre eletrolítico com largura original de 2133,6 mm em fitas com largura de 6,35 mm. O primeiro cortador longitudinal reduz a largura de 2133,6 mm para 609,6 mm, o segundo de 609,6 mm para 50,8 , 50,8 mm e o terceiro - de 6,35 mm a 6,35 mm de largura da fita 0,305 mm são cortados em fitas de 0,203 mm. Essas tiras ou o corte dos fios de cobre têm uma seção transversal tamanho x 0,305 0,305 mm de fio de cobre prepara para o processamento de perfis e formas. A preparação consiste na limpeza, lavagem, enxágue, enxágue, decapagem, polimento eletrolítico, enxágue e secagem. Fios individuais de arame são soldados uns aos outros e enrolados em um rolo para serem desenrolados em processamento posterior. O fio condutor está limpo e sem rebarbas. Eles enfatizam que uma seção transversal circular deve ser obtida com uma combinação de rolos e ferramentas de desenho. Como uma primeira passagem, a miniaturização da cabeça principal Turk com um acionamento de energia é usada para reduzir o tamanho das laterais das veias de 0,254 mm para aproximadamente 0,279-0,203 mm. A próxima passagem é feita através do segundo turco da cabeça principal, no qual essas dimensões são adicionalmente reduzidas para cerca de 0,254-0,201 mm, enquanto a configuração geral da seção transversal é quadrada. Ambas as passagens são comprimidas para o tamanho, o MSD é a direção de compressão) e aumentando o comprimento do fio. As bordas são arredondadas a cada passagem. O fio é então passado através da matriz de trefilação, onde é arredondado e alongado e tem um diâmetro de 32 mm (N XNUMX AWG).

Uma vantagem desta invenção é que, na produção da folha de metal, particularmente uma folha de cobre por eletrodeposição, as propriedades do fio de uma folha podem ser amplamente controladas pela composição da solução de eletrólito. Por exemplo, soluções de eletrólitos que não contêm aditivos orgânicos e têm uma concentração de íons de cloreto puro de menos de partículas 1 por milhão e em uma modalidade variante da invenção zero ou substancialmente zero, particularmente adequado para a produção de fios de cobre ultrafinos (por exemplo de cerca de 0,455 mm a 0,0008 mm, e em uma modalidade variante da invenção cerca de 0,001 mm).

Embora a invenção tenha sido descrita em termos de variantes preferidas de suas modalidades, deve ficar claro que o estudo de um especialista das descrições revelará várias modificações que podem ser feitas desta maneira. Portanto, deve ficar claro que aqui a imagem é otopleniya fio metálico, incluindo corte de folha para formar pelo menos um fio central e fios perfilados do fio para dar-lhe a configuração necessária e as dimensões da seção transversal, caracterizada pelo corte de uma folha de metal pré-formada com um Espessura na faixa de cerca de 0,025 - 1,27 mm é exposta.

2. Método de acordo com S. 1, caracterizado por o fio de metal ser feito de um material selecionado do grupo que consiste em cobre, ouro, prata, estanho, cromo, zinco, níquel, platina, paládio, ferro, alumínio, aço, Chumbo, latão, bronze ou liga de um ou mais desses materiais.

3. Método de acordo com S. 1, caracterizado por o material utilizado ser uma liga selecionada do grupo que consiste em ligas de cobre e zinco, cobre e prata, cobre, estanho e zinco, cobre e fósforo, cromo e molibdênio, níquel e cromo e níquel e fósforo.

4. Método de acordo com S. 1, caracterizado por o material usar cobre ou uma liga à base de cobre.

5. Método de acordo com S. 1, caracterizado por a folha de metal ser produzida por galvanoplastia.

6. O método de acordo com S. 1, caracterizado por a folha de cobre dúctil recebida.

7. Método de acordo com o item 5, caracterizado por o filme ser formado em um banho de eletrólitos contendo um ânodo e um cátodo montado horizontalmente.

9. Um método de acordo com S. 5, caracterizado por o filme ser formado em um banho de eletrólitos contendo um ânodo e um cátodo montado verticalmente.

10. Um método de acordo com S. 5, caracterizado por o filme ser formado no banho de eletrólitos no cátodo, em seguida, executa uma folha de corte longitudinal disposta no cátodo para formar fios de arame e depois remove os fios do cátodo.

11. Método de acordo com S. 1, caracterizado por antes do corte do filme o catodo ser removido do banho de eletrólitos.

12. Um método de acordo com S. 5, caracterizado por o fluxo de eletrólitos entre o ânodo e o cátodo ser aplicado durante a formação do filme e produzir uma tensão efetiva para deposição na folha de cobre do cátodo.

13. Método de acordo com S. 12, caracterizado por a solução eletrolítica usada com uma concentração de íons cloreto ser de cerca de 5 horas em um milhão.

14. Método de acordo com S. 12, caracterizado por a solução eletrolítica utilizada sem aditivos orgânicos.

15. O método de acordo com a p. 12, caracterizado por a solução eletrolítica contendo a substância utilizada, selecionada do grupo que consiste em gelatina, compostos contendo enxofre ativo, sacarina, cafeína, melaço, goma guar, goma arábica, polietileno glicol, polipropileno glicol, opcionalmente, Poliisopropileno, ditiotreitol, prolina, hidroxiprolina, cisteína, acrilamida, sulfopropil, tetraetiletilenodiamina, cloreto de benzila, epicloridrina, clorohidroxipropil, óxido de etileno, óxido de propileno, sulfoaluminato, tiocarbanilida e ácido selênico.

17. Método, de acordo com a p. 1, caracterizado pelo fato de que a solução de eletrólito utilizada com uma concentração de íons cobre de cerca de 40-150 g / l, a concentração de ácido sulfúrico livre de cerca de 70-170 g / l, a concentração de íons cloreto até 5 horas em um milhão.

18. Método, de acordo com a página 12, caracterizado pelo fato de que o filme é depositado no cátodo a uma densidade de corrente de cerca de 538-32280 a / m2 e uma taxa de fluxo do eletrólito entre o ânodo e o cátodo de cerca de 0,2-5 m / s torna-se.

19. Método de acordo com S. 1, caracterizado por o fio ter uma configuração de seção transversal redonda.

20. Método de acordo com S. 1, caracterizado por o fio na forma de um quadrado, retângulo, cruz, estrela, círculo, m estar preso à seção transversal.

Tradução da patente russa do Instituto de Terras Raras e Metais. Pedimos desculpas pelo idioma alemão usado neste artigo, em última análise, é sobre o conteúdo.